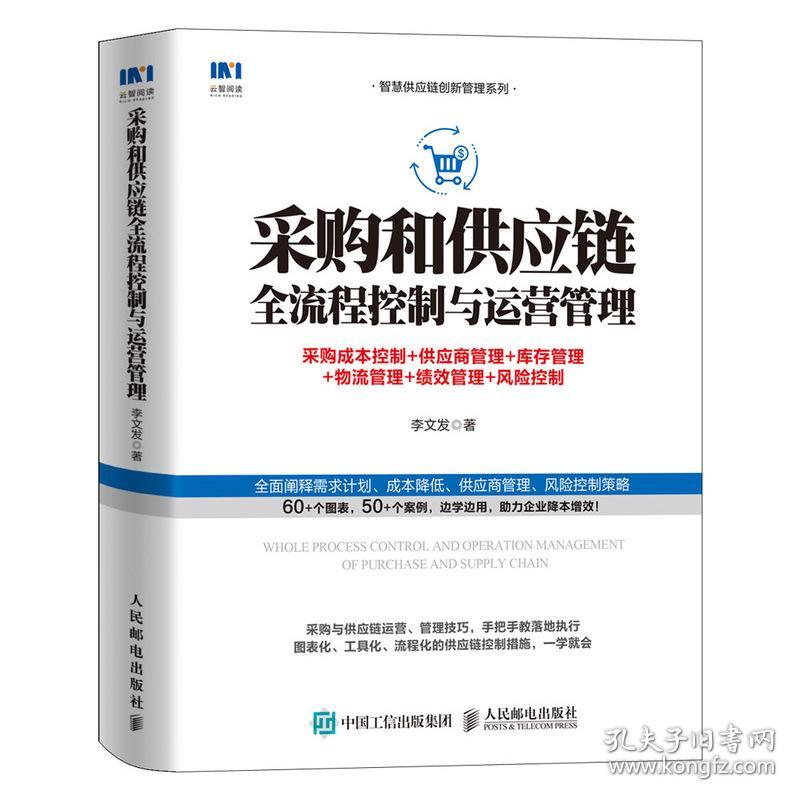

采购和供应链全流程控制与运营管理采购成本控制+供应商管理+库存管理+物流管理+绩效管理+风险控制

¥ 35.11 4.4折 ¥ 79.8 九五品

仅1件

河北廊坊

认证卖家担保交易快速发货售后保障

作者李文发 著

出版社人民邮电出版社

出版时间2020-11

版次1

装帧平装

货号A6

上书时间2024-12-19

- 在售商品 暂无

- 平均发货时间 13小时

- 好评率 暂无

- 最新上架

商品详情

- 品相描述:九五品

图书标准信息

- 作者 李文发 著

- 出版社 人民邮电出版社

- 出版时间 2020-11

- 版次 1

- ISBN 9787115549112

- 定价 79.80元

- 装帧 平装

- 开本 小16开

- 纸张 胶版纸

- 页数 299页

- 字数 357千字

- 【内容简介】

-

当下企业的竞争不再仅是企业之间的竞争,更是供应链之间的竞争。企业要想在激烈的市场竞争中赢得一席之地,供应链的运营与管理必不可少。《采购和供应链全流程控制与运营管理:采购成本控制+供应商管理+库存管理+物流管理+绩效管理+风险控制》立足于供应链全流程各个节点的控制与管理,讲述了进行供应链管理变革的必要性、供应链管理的基础及核心竞争要素、做需求预测与计划管理的方法、采购成本控制策略、精益化成本降低策略、供应商管理的策略、库存控制及物流信息技术和工具、供应链管理的技术应用、供应链从业者管理、供应链成本控制、供应链绩效管理,以及供应链风险控制等具体内容。

《采购和供应链全流程控制与运营管理:采购成本控制+供应商管理+库存管理+物流管理+绩效管理+风险控制》内容丰富,适合供应链从业者学习使用。 - 【作者简介】

-

李文发

采购、物流、供应链管理实战专家。中国管理科学研究院研究员,PPT国际职业培训师。清华大学、北京大学、上海交通大学、西北工业大学、中山大学特邀客座教授。拥有30多年采购管理、供应链运营管理的实践、咨询和培训经验。中国物流与供应链管理高端联盟高-级顾问。 - 【目录】

-

第 1章 智能时代:企业为什么必须进行供应链变革

1.1 供应链管理变革的必要性 2

1.1.1 企业竞争环境剧烈变化的需求 2

1.1.2 传统企业运营面临的九大问题 4

1.1.3 企业为什么必须由重资产模式向供应链模式转型 6

1.2 现代企业供应链管理系统的发展趋势 8

1.2.1 新形势:全球化与信息时代 9

图1.2-1 新形势下的竞争模式 10

1.2.2 新地位:从战术职能变为战略职能 10

图1.2-2 战略管理对提升企业竞争力的贡献 10

1.2.3 新思路:从传统管理模式向供应链集成服务转变 11

1.2.4 新机制:制度化、规范化、程序化 12

图1.2-3 供应链管理的新机制 12

1.2.5 新策略:供应链管理系统策略 13

1.2.6 新趋势:供应链管理系统未来的发展趋势 13

第 2章 供应链管理的基础及其核心竞争要素

2.1 供应链及供应链管理 16

2.1.1 何为供应链 16

图2.1-1 供应链是连接利益相关者的链 16

图2.1-2 供应链是连接业务流程的链 17

图2.1-3 供应链是多方并行的网链 17

图2.1-4 供应链的完整形态 18

2.1.2 供应链的三大特征 18

图2.1-5 供需协调、物流同步的供应链关系 18

图2.1-6 供应链网链结构 19

2.1.3 供应链管理 19

2.2 供应链管理的发展阶段、特征与原则 21

2.2.1 供应链管理发展的四大阶段及核心逻辑 21

图2.2-1 传统的供应链管理 22

图2.2-2 精细化供应链管理 22

图2.2-3 集成化的敏捷供应链管理 22

图2.2-4 客户化的敏捷供应链管理 23

2.2.2 供应链管理的五大核心特征 23

2.2.3 供应链管理的四大主要领域 25

2.2.4 供应链管理的四个要点 27

2.2.5 供应链管理的六个原则 27

2.3 供应链管理的模式与实施原则 28

2.3.1 供应链管理的三大模式 28

图2.3-1 以制造企业为主导的供应链管理 28

图2.3-2 以零售企业为主导的供应链管理 29

图2.3-3 以3PL为主导的物流服务供应链管理 29

2.3.2 供应链管理的两大实施原则 30

2.4 供应链的运营方式 30

2.4.1 推动式供应链 31

图2.4-1 推动式供应链 31

图2.4-2 供应的可变性 32

图2.4-3 市场需求信息的失真 32

2.4.2 拉动式供应链 32

图2.4-4 拉动式供应链 33

2.5 供应链管理的核心竞争要素 34

2.5.1 IT平台 34

图2.5-1 IT平台的主要内容 35

2.5.2 物流配送和仓储系统 35

2.5.3 供应商开发管理系统 35

2.5.4 市场信息沟通和反馈系统 36

2.5.5 供应链金融系统 36

2.5.6 国际贸易平台打造 37

2.6 供应链管理问题的解决与体系设计 37

2.6.1 供应链管理的难点、关键问题与精髓 37

图2.6-1 供应链管理的难点 38

表2.6-1 供应链管理要解决的关键问题 39

图2.6-2 供应链管理的精髓 39

2.6.2 供应链管理的本质 40

图2.6-3 战略供应链管理 40

图2.6-4 供应链管理的本质 41

2.6.3 供应链分析 41

图2.6-5 供应链分析的主要内容 42

2.6.4 供应链管理体系设计 42

图2.6-6 供应链管理体系设计的3个层次 43

第3章 供应链下的需求预测与计划管理

3.1 如何进行需求预测和分析 46

3.1.1 如何明确数量 46

3.1.2 四大需求特性 47

图3.1-1 平稳型趋势 47

图3.1-2 上升型趋势 47

图3.1-3 下降型趋势 48

图3.1-4 周期性 48

图3.1-5 季节性 48

图3.1-6 随机性 49

3.1.3 需求预测的四大方法 49

图3.1-7 MRP逻辑流程 51

3.1.4 预测分析的七大方法 51

图3.1-8 回顾历史数据 52

图3.1-9 直观法 52

表3.1-1 移动平均法与移动加权平均法的计算结果 53

图3.1-10 直观法与移动平均法、移动加权平均法的预测结果 53

表3.1-2 XYZ项目5年的需求数据 54

表3.1-3 预测XYZ项目的需求 55

表3.1-4 基本季节性变化 56

表3.1-5 预测下一季度需求 56

3.2 供应链下的集成生产计划与生产控制模型 57

3.2.1 传统生产计划和SCM环境下的生产计划的比较 57

图3.2-1 传统生产计划 58

图3.2-2 SCM环境下的生产计划 59

表3.2-1 传统生产计划和SCM环境下的生产计划的区别 60

3.2.2 SCM环境下的制造商、供应商、分销商信息交换 60

图3.2-3 SCM环境下的制造商、供应商、分销商的信息交换 60

图3.2-4 供应链协同关系 62

3.2.3 供应链管理环境下的生产管理组织模式 62

图3.2-5 SCM环境下的生产管理组织模式 62

3.2.4 SCM环境下生产控制的四个新特点 63

图3.2-6 传统的供销联合机制 63

图3.2-7 SCM环境下的生产控制 64

3.2.5 SCM环境下销售、PMC、生产、采购等跨部门协作 64

图3.2-8 SCM环境下销售、PMC、生产、采购等跨部门协作 64

图3.2-9 PMC系统 65

表3.2-2 PMC推进关键及其要求 66

3.2.6 SCM环境下生产进度控制的工具和策略 67

图3.2-10 作业转换改善要点 67

图3.2-11 看板管理的作用 68

图3.2-12 工序的布局和设计 69

图3.2-13 有弹性的生产线布置 69

图3.2-14 由水平布置改为垂直布置 70

图3.2-15 整体上呈一笔画布置 70

图3.2-16 改善前的工序流程 71

图3.2-17 改善后的工序流程 71

第4章 供应链下的战略采购与采购成本控制策略

4.1 采购战略与战略采购 74

4.1.1 采购战略 74

4.1.2 战略采购 75

图4.1-1 采购能力 77

4.2 采购中存在的六大问题 77

4.2.1 采购物流中的三大问题 78

4.2.2 采购成本中的三大问题 79

4.3 采购成本控制的两大途径 81

4.3.1 集中和批量采购法 81

4.3.2 采购价格控制 83

4.4 采购成本控制的方法与技巧 85

4.4.1 如何建立、完善采购制度 85

图4.4-1 采购业务流程 86

4.4.2 如何建立供应商档案和准入制度 87

4.4.3 如何建立价格档案和进行价格分析 88

4.4.4 如何确定物料的标准采购价格 89

4.4.5 如何加强采购人员的管理 91

图4.4-2 采购的岗位设置 92

4.4.6 如何活用采购原则 93

图4.4-3 TCO的构成元素 93

图4.4-4 金字塔结构透视 94

4.4.7 如何控制采购过程 94

4.5 降低物料成本的方法和技巧 95

4.5.1 如何通过付款条款的选择来降低采购成本 95

4.5.2 如何把握价格变动的时机 96

4.5.3 如何以竞争招标的方式来牵制供应商 96

图4.5-1 招标流程 97

4.5.4 如何向制造商直接采购或结成同盟联合订购 97

4.5.5 如何选择信誉佳的供应商并与其签订长期合同 98

4.5.6 如何进行采购市场的调查和资讯收集 99

图4.5-2 采购市场的调查目标 100

4.6 如何用战略成本管理来进行采购成本控制 101

4.6.1 如何估算供应商的产品或服务成本 101

4.6.2 如何对竞争对手进行分析 102

图4.6-1 竞争对手分析的五个层次 103

4.7 采购价格分析的七大技巧 103

4.7.1 历史数据法 104

4.7.2 横向比较法 104

4.7.3 市场价格法 106

4.7.4 货比三家法 106

4.7.5 实际成本法 107

4.7.6 科学简易算定法 108

4.7.7 招标比价法 109

表4.7-1 供应商报价对照表 109

图4.7-1 供应商报价数据库分析 110

第5章 供应链下的精益化成本降低策略

5.1 设计成本的控制与削减 114

5.1.1 降低设计成本的四种一般方法 114

5.1.2 降低设计成本的五大措施 115

5.2 现场管理与排除浪费及现场改善 117

5.2.1 现场人员管理的三大策略 117

表5.2-1 QCC小组的组建方式 118

表5.2-2 团队沟通的改善重点方向 119

5.2.2 现场管理优化的三大方法 120

表5.2-3 设备快速换型的关键点 121

5.2.3 排除七大浪费,降低成本 122

5.2.4 现场改善、降本增效的九大技巧 123

表5.2-4 工艺流程的改进原则 124

表5.2-5 5W1H分析法的使用方法 127

5.3 品质成本的控制和削减 127

5.3.1 品质成本种类及重点要求 128

5.3.2 品质预防成本控制措施 128

5.3.3 品质鉴定成本控制措施 129

表5.3-1 常见的质量改善措施 130

5.3.4 品质失败成本控制措施 130

5.3.5 品质成本的分析与计算 131

5.4 财务成本的控制与风险规避 132

5.4.1 如何看懂三大重要的财务报表 132

5.4.2 拖欠与坏账的风险分析 134

5.4.3 应收账款风险的影响分析及风险防范 135

5.5 如何降低人力资源成本 137

5.5.1 降低人力资源成本的重点 137

5.5.2 降低人力资源成本的措施 139

5.6 从设备维护层面控制成本 140

5.6.1 提高操作、维修技术以降低成本 140

5.6.2 实行设备日常点检保养制 142

表5.6-1 各类设备的点检工作环节 143

5.6.3 设备管理评价指标 144

第6章 供应链下的供应商管理策略及应用

6.1 如何与供应商建立合作伙伴关系 148

6.1.1 传统外协管理与供应链下的供应商管理理念的对比 148

表6.1-1 传统外协管理与供应链下的供应商管理理念的对比 148

6.1.2 供应链下的企业联盟 149

6.1.3 供应商关系分析:供应链五角分析模型 150

表6.1-2 供应商关系类型及表现特征 150

6.1.4 供应链下供应商管理的基本目标 152

6.2 如何应对强势、弱势和伙伴供应商 152

6.2.1 应对强势供应商的七大策略 153

6.2.2 如何整合弱势供应商的资源 153

6.2.3 如何与伙伴供应商长期合作 154

表6.2-1 伙伴型供应商与传统供应商的比较情况 154

6.3 整合供应商的十大策略 156

6.3.1 把供应商事后考核转化为过程控制和持续改进 156

6.3.2 从采购管理向供应商过程管理转变 157

表6.3-1 供应商过程管理的主要问题 157

6.3.3 整合供应商资源,降低非价格因素成本 159

6.3.4 由单纯供货向双赢供应链合作伙伴关系转化 159

6.3.5 由注重自身成本向降低供应链成本转变 160

6.3.6 减少供应链中的不增值因素,实现供应链无缝隙对接 161

6.3.7 整合供应商物流资源,降低供应商物流成本 162

6.3.8 利用谈判筹谋,实现双赢 163

6.3.9 从为库存采购到为订单采购转变 164

6.3.10 由看报价转变为看供应商的价格构成和降价潜力 165

6.4 供应链下的供应商整合实战 167

6.4.1 供应商的整合技巧 167

6.4.2 JIT与VMI的实施 169

表6.4-1 JIT采购与传统采购的不同管理项目 169

表6.4-2 供应商管理库存的双赢表现 170

第7章 供应链下的库存控制及物流信息技术和工具

7.1 库存量分析和计算 172

7.1.1 库存控制和库存量 172

7.1.2 订购点与安全库存量 173

7.1.3 零库存与适当库存 174

7.1.4 物料控制精髓:物料管理的八大死穴 177

7.2 如何有效降低库存量 180

7.2.1 加速库存周转 180

7.2.2 提高库存准确度 181

7.2.3 加速仓库物料周转 183

7.3 如何做好供应链下的库存管理 184

7.3.1 供应商管理库存与关系管理 184

7.3.2 共享的信息平台:用信息代替库存 185

7.4 物流信息技术和工具 187

7.4.1 信息识别技术 187

7.4.2 信息交换技术 189

7.4.3 信息定位技术 190

第8章 供应链管理的五大技术工具及应用

8.1 供应商管理库存(VMI) 194

8.1.1 VMI的基本思想 194

8.1.2 实施VMI的好处 195

8.1.3 VMI的实施方法 196

8.1.4 供应商管理存货的方式应用 198

8.2 联合库存管理(JMI) 199

8.2.1 JMI的基本思想 199

8.2.2 JMI的优点及实施策略 199

8.3 快速反应(QR) 201

8.3.1 QR的定义和优点 201

8.3.2 QR的成功条件及实施步骤 202

8.4 有效客户反应(ECR) 203

8.4.1 什么是ECR 204

8.4.2 实施ECR的原则 204

8.4.3 ECR系统的构建 205

8.4.4 ECR与QR的比较 207

表8.4-1 ECR与QR的异同 207

8.5 合作计划、预测和补给(CPFR) 208

8.5.1 CPFR出现的背景及特点 208

8.5.2 CPFR供应链的实施 209

8.5.3 CPFR实施中需要关注的五大因素 211

第9章 供应链从业者的态度转变及职业化工作

9.1 企业中管理职能的三个层次 214

表9.1-1 管理职能的职责层次 214

9.1.1 战略层次 214

9.1.2 战术层次 215

表9.1-2 供应商考评表 217

9.1.3 运营层次 220

9.2 供应链管理人员的素质和能力要求 220

9.2.1 供应链管理人员要具备的六大工作能力 221

9.2.2 供应链管理人员要具备的三大知识与经验 223

9.2.3 供应链管理人员应具备的四大品德 224

9.3 如何提升供应链从业者的职业影响力 225

9.3.1 具备良好的职业道德和仪表形态 226

9.3.2 用满腔的热忱点燃工作的激情 226

9.3.3 服务好自己的内外客户 227

9.3.4 与各部门建立良好的关系 228

表9.3-1 生产部门需求表 228

9.3.5 不断提升自己的五大绩效 228

第 10章 供应链成本控制体制的建立和考核

10.1 降低供应链成本的原则与步骤 232

10.1.1 降低供应链成本的五大原则 232

表10.1-1 供应链中的5W2H 233

10.1.2 降低供应链成本的七个步骤 235

10.2 如何营造全员成本改善文化 237

10.2.1 如何增强员工培训 238

10.2.2 如何提高全员成本意识 239

10.2.3 如何激励全员参与成本改善活动 241

10.3 如何建立成本管理机制 242

10.3.1 建立成本体制的因素和要求、步骤 242

10.3.2 成本体制的建立问题点分析 245

10.4 成本绩效考核的要求 247

10.4.1 关键成本绩效考核的对象、项目和权重 247

表10.4-1 关键成本绩效考核内容 247

10.4.2 如何设立绩效指标并进行考核 248

表10.4-2 成本绩效考核指标 248

10.4.3 如何让考核持续改进 249

10.4.4 如何运用考核的结果 251

图10.4-1 薪金体系调整内容 252

第 11章 供应链环境下的绩效管理

11.1 供应链绩效评价概述 254

11.1.1 供应链绩效评价的概念 254

11.1.2 供应链绩效评价与现行企业绩效评价的对比 254

图11.1-1 供应链业务流程的绩效评价 255

表11.1-1 供应链绩效评价与现行企业绩效评价的比较 255

11.1.3 供应链绩效评价的作用 256

11.1.4 供应链绩效评价的三大内容 257

图11.1-2 内部绩效衡量 258

图11.1-3 综合绩效衡量 260

11.1.5 供应链绩效评价的原则 260

11.2 供应链绩效评价指标体系 262

11.2.1 供应链业务流程的绩效评价指标 262

11.2.2 供应链上、下节点企业关系的满意度指标 264

11.2.3 供应链分销渠道的绩效评价 265

表11.2-1 供应链分销渠道绩效评价各指标 266

11.3 供应链绩效评价方法:供应链运作参考模型(SCOR模型) 266

11.3.1 SCOR模型定义 266

11.3.2 SCOR模型的层次和内容 267

11.4 供应链绩效报告及激励机制 268

11.4.1 供应链绩效报告的作用 268

11.4.2 供应链绩效报告的设计与编制 269

11.4.3 供应链企业激励机制的模式 271

11.4.4 供应链激励的实现方式 272

图11.4-1 供应链协议(SCP)的架构 273

第 12章 供应链风险的识别、分析与防控

12.1 供应链风险的识别、分析评估与控制 276

12.1.1 供应链风险的种类 276

12.1.2 供应链风险的特点、分析过程及控制 277

12.2 供应链风险的分类与管理方法 279

12.2.1 企业外因型六大风险 279

12.2.2 企业内因型六大风险 280

12.2.3 供应链风险管理的四个阶段 282

12.2.4 供应链风险的管理方法 283

12.3 防范供应链风险的内部控制措施 284

12.3.1 建立与完善企业内控制度 284

12.3.2 加强对物资采购招标与签约的监督 285

12.3.3 加强对供应链全流程、全方位的监督 287

12.3.4 要考虑供应链风险,还要考虑企业总成本 288

12.4 供应链风险的控制手段与工具 289

12.4.1 降低供应链风险的三大措施 289

12.4.2 供应链风险的转移措施 290

12.5 控制供应链风险的具体方法 291

12.5.1 供应链环境下降低采购风险的四大方法 291

12.5.2 时间风险控制方法 292

12.5.3 成本风险控制方法 293

12.5.4 质量风险控制方法 294

12.5.5 合同管理风险规避方法 295

12.5.6 商务活动中的道德风险控制方法 296

12.5.7 如何防止受制于供应商 298

点击展开

点击收起

相关推荐

— 没有更多了 —

以下为对购买帮助不大的评价