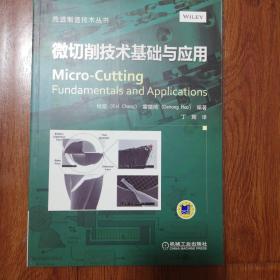

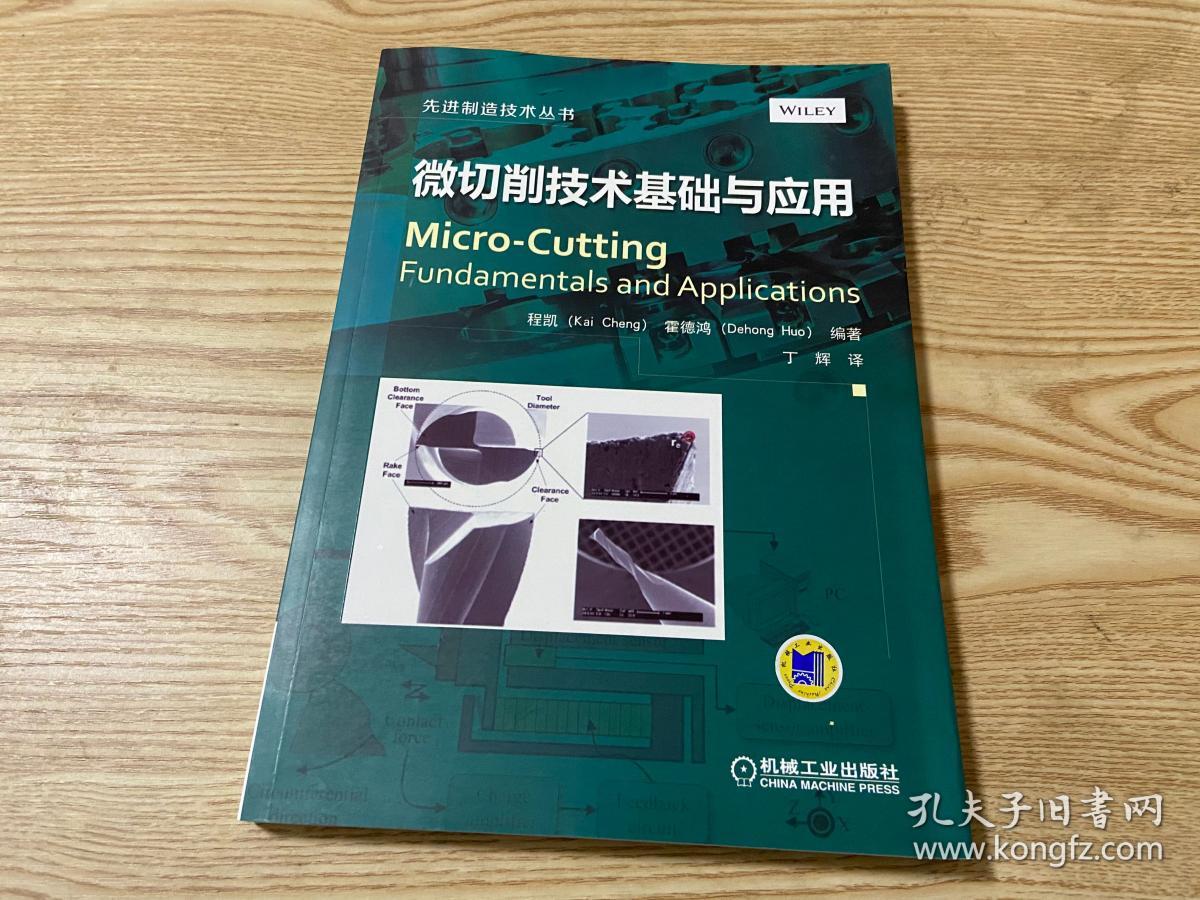

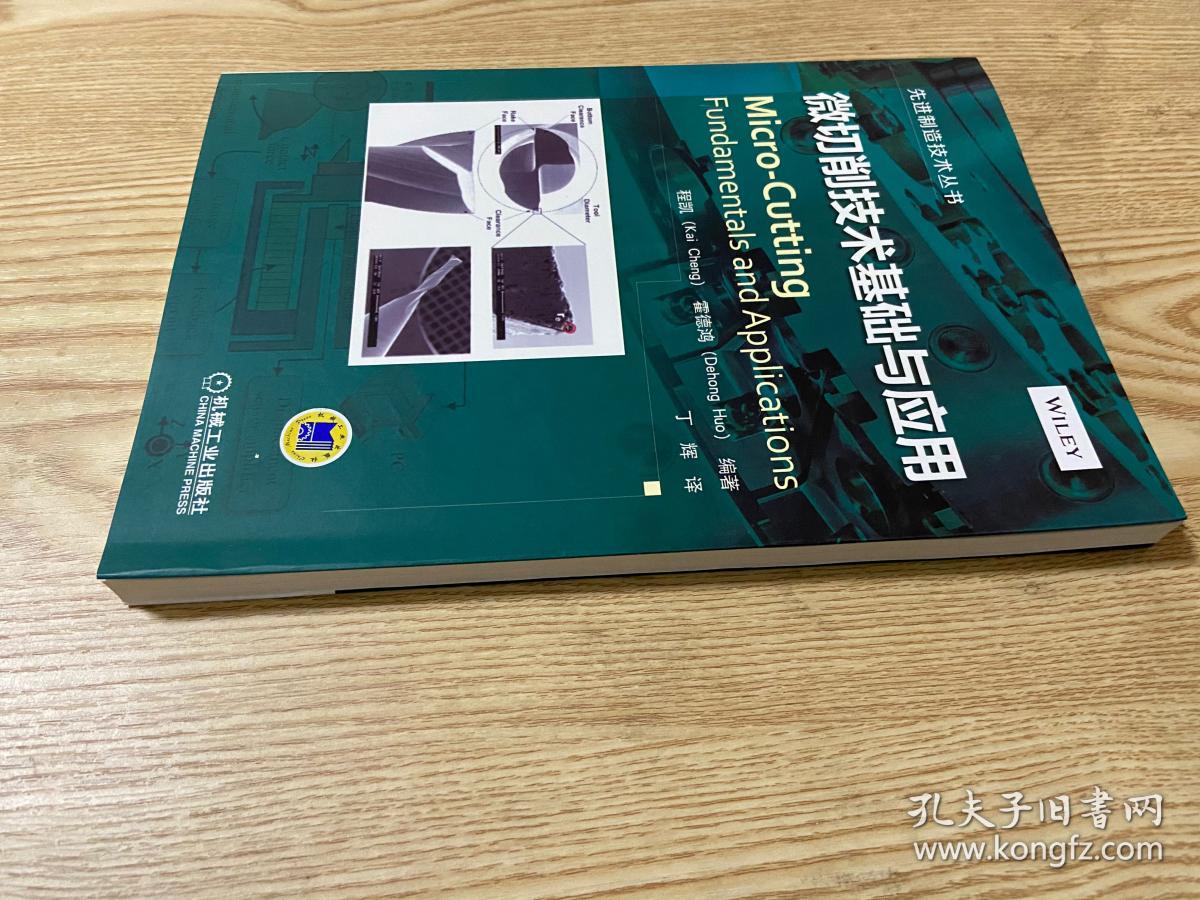

先进制造技术丛书:微切削技术基础与应用

¥ 200 九五品

仅1件

作者程凯(Kai Cheng)、霍德鸿(Dehong Huo) 著;丁辉 译

出版社机械工业出版社

出版时间2015-03

版次1

装帧平装

货号ZA38

上书时间2021-09-06

- 在售商品 暂无

- 平均发货时间 13小时

- 好评率 暂无

- 店主推荐

- 最新上架

商品详情

- 品相描述:九五品

图书标准信息

- 作者 程凯(Kai Cheng)、霍德鸿(Dehong Huo) 著;丁辉 译

- 出版社 机械工业出版社

- 出版时间 2015-03

- 版次 1

- ISBN 9787111485452

- 定价 79.00元

- 装帧 平装

- 开本 16开

- 纸张 胶版纸

- 页数 280页

- 字数 418千字

- 正文语种 简体中文

- 丛书 先进制造技术丛书

- 【内容简介】

- 《先进制造技术丛书:微切削技术基础与应用》针对微切削技术系统地介绍了它的最新研究进展及其在工程中的应用,主要包括:微切削的概念与范畴、使能技术、基础理论、研究方法、最新进展与应用等。这是迄今为止第一本以微切削技术为主题的专著。《先进制造技术丛书:微切削技术基础与应用》可以作为制造工程专业大四学生的选修课教材,也可以作为先进制造技术专业研究生的入门教程。此外,《先进制造技术丛书:微切削技术基础与应用》对于制造工程师、生产主管、刀具工程师、工艺规划师、机床设计师来说,也是一本非常有价值的参考书。

- 【作者简介】

- 程凯,国家“千人计划”特聘教授,国家杰出青年基金获得者(海外),教育部“长江学者”特聘教授,哈尔滨工业大学教授、博导。自1983年起从事机械制造领域的人才培养和科研工作,先后在哈尔滨工业大学、英国格拉斯哥Caledonian大学、里兹城市大学和Brunel大学任教。自2006年受聘于英国Brunel大学制造系统首席教授。201O年在哈尔滨工业大学机电工程学院开始“千人计划”教授岗位工作。在过去的二十多年中,程凯教授发表了160余篇学术论文,主持并编写了4部学术著作。自2005年担任“InternationaI Journal of Macfline Tools & Manufacture”编委会委员和“International Journal of Advanced Manufacturing Technology”编辑。程凯教授及其整个团队在超精密与微纳制造、可持续制造系统、e制造等领域在国际上享有很高的声誉,近5年来一直持续保持有自己特色的国际学术影响力。

- 【目录】

-

序

前言

第一部分基础理论

第1章微切削技术概述

1.1背景与范围

1.1.1微制造-

1.1.2微切削的历史与发展

1.1.3微切削的定义与范围

1.1.4微切削与纳米切削

1.2微切削中的材料.

1.3微切削工艺方法

1.3.1微车削

1.3.2微铣削

1.3.3微钻削

1.3.4微磨削ll

1.4微切削技术的体系框架

参考文献

第2章微切削机械学

2.1引言l

2.2微切削的特征

2.2.1微切削与超精密加工l

2.2.2微切削的使能技术

2.3微切削力学

2.3.1尺寸效应

2.3.2切屑形成与最小切削厚度

2.3.3切削比能与微切削力建模

2.3.4表面生成与毛刺形成

2.4微切削加工性能与科学方法

2.4.1振动辅助微切削

2.4.2激光辅助微切削

2.5小结

参考文献

第3章微型刀具的设计与制造

3.1刀具尺寸与加工尺度

3.2实柄微刀具的制造方法

3.3涂层与实柄涂层微刀具

3.3.1闭合场非平衡磁控溅射离子镀

(CFUBMSIP)

3.3.2涂层结构

3.4涂层微刀具的重要性

3.5金刚石微切削刀具

3.6微切削刀具的磨损

3.7智能切削刀具

参考文献

第4章微切削加工的超精密与

微小机床

4.1引言

4.2高精度机床部件

4.2.1床身材料

4.2.2驱动系统

4.2.3导轨系统

4.2.4控制系统与放大器

4.3金刚石车床及其部件

4.3.1机床配置

4.3.2市场分析

4.3.3快刀伺服技术6l

4.4精密铣床

参考文献

第5章微切削加工的工程材料

5.1引言

5.2尺寸效应

5.3切削中的应变与应力

5.4微观尺度下材料的弹塑性

5.5断裂

5.6金属、脆性材料及其他材料8l

5.6.1纯金属材料

5.6.2延性金属

5.6.3脆性材料——玻璃、硅、锗与硬

质合金

5.6.4其他材料——非晶态合金、石墨

与复合材料

5.7小结

参考文献

第6章微切削过程的建模与仿真

6.1有限元建模与仿真

6.1.1有限元模型

6.1.2微毛刺形成过程的仿真

6.1.3刃口半径对切削力的影响

6.1.4微铣刀的应力分布

6.1.5微铣刀的切削刃破损

第二部分

第7章金刚石车削与微车削l2l

7.1引言

7.2超精密金刚石车削

7.2.1金刚石车削技术的发展l2l

7.2.2材料一l

7.2.3金刚石车削加工微结构

7.3微车削l

7.3.1微型车刀的制造l

7.3.2微车削机床

7.3.3微车削中的尺寸效应

7.4微车削技术的挑战

参考文献

第8章微铣削技术的最新进展及其

应用

8.1引言

8.2微铣削的基本要素

8.2.1微铣削机床

8.2.2微铣刀一

8.2.3工艺条件

8.2.4工件材料

6.1.6微切削过程的热分析

6.2分子动力学(MD)建模

与分析

6.2.1分子动力学建模过程与仿真

6.2.2微切削过程的建模分析

6.2.3刻划过程的分子动力学仿真

6.2.4摩擦与磨损的分子动力学

仿真

6.2.5单晶与多晶材料的晶面影响

6.2.6分子动力学仿真能力的提升

6.3多尺度建模与分析

6.3.1多尺度仿真方法

6.3.2多尺度仿真方法在微切削加工

中的应用

6.3.3研究挑战与发展趋势l

6.4小结l

参考文献

8.3微铣削中的力学l

8.3.1微尺度切削中的尺寸效应

8.3.2最小切削厚度

8.3.3工件材料微观结构的影响

8.4微铣削过程的建模

8.4.1有限元建模

8.4.2机理模型

8.5测量与仪器l

8.5.1三维表面轮廓仪l

8.5.2显微镜

8.5.3过程监测传感器与系统

8.6微铣削技术的挑战

8.6.1刀具跳动

8.6.2刀具的磨损与寿命

8.6.3微毛刺

8.6.4工艺条件优化17l

8.7微铣削技术的应用前景17l

8.8小结l

参考文献

第9章微钻削技术的应用

9.1引言

9.2介观尺度钻削中的颤振研究l

9.2.1扭转一轴向模型18l

9.2.2弯曲模型

9.2.3弯曲与扭转一轴向振动的

组合

9.2.4颤振的抑制

9.2.5研究挑战

9.3微钻削中的颤振研究

9.4实例研究:医用高分子材料与

复合材料的微钻削加工

9.4.1刀具的选择

9.4.2切削机理与注意事项

9.4.3钻削加工过程2lO

9.4.4复合材料钻削中的毛刺去除2ll

9.5小结

致谢

参考文献

第10章微磨削技术的应用

10.1引言

10.2原理与方法

10.2.1脆性材料磨削中的材料去除

机理一

10.2.2工件材料与金刚石磨粒之间的

相互作用

10.2.3微磨削中的磨削方法

10.3微磨削的关键技术

10.3.1砂轮的修整

10.3.2砂轮的形貌特征与切削刃

分布

10.3.3磨粒高度分布的测量

10.3.4磨粒磨损的特征

10.3.5补偿磨削

10.3.6成形磨削中的关键技术

10.3.7成形磨削中的其他影响

10.4应用实例

10.4.1非球面模具的微磨削加工

10.4.2光纤接头的微磨削加工

致谢

参考文献

第11章微切削过程的在线微纳

测量

11.1引言

11.2用于微切削和在线测量的组合

装置

11.3微切削力的在线测量

11.4刀具微磨损的在线监测

11.5微观表面的在线测量

11.6小结

参考文献

相关推荐

-

先进制造技术丛书:微切削技术基础与应用

九品北京

¥ 129.61

-

先进制造技术丛书:微切削技术基础与应用

全新广州

¥ 418.00

-

先进制造技术丛书:微切削技术基础与应用

八五品北京

¥ 68.00

-

先进制造技术丛书:微切削技术基础与应用

九品武汉

¥ 110.00

-

先进制造技术丛书:微切削技术基础与应用

九五品海口

¥ 105.00

-

先进制造技术丛书:微切削技术基础与应用

九五品保定

¥ 133.60

-

先进制造技术丛书:微切削技术基础与应用

九五品石家庄

¥ 260.00

-

先进制造技术丛书:微切削技术基础与应用

九五品西安

¥ 588.00

-

先进制造技术

八五品枣庄

¥ 3.30

-

先进制造技术

八五品济南

¥ 5.50

— 没有更多了 —

以下为对购买帮助不大的评价