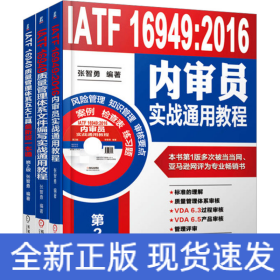

IATF 16949质量管理体系五大工具最新版一本通(第2版)

¥ 18 2.4折 ¥ 75 九品

仅1件

作者张智勇 著

出版社机械工业出版社

出版时间2017-04

版次2

装帧平装

上书时间2024-11-25

- 在售商品 暂无

- 平均发货时间 5小时

- 好评率 暂无

- 店主推荐

- 最新上架

商品详情

- 品相描述:九品

- 品相如图自定

图书标准信息

- 作者 张智勇 著

- 出版社 机械工业出版社

- 出版时间 2017-04

- 版次 2

- ISBN 9787111559672

- 定价 75.00元

- 装帧 平装

- 开本 16开

- 纸张 胶版纸

- 页数 385页

- 字数 478千字

- 【内容简介】

- 为了帮助企业透彻掌握IATF16949五大工具,并且应用到企业的管理实践中,本书详细讲解了IATF16949五大工具。本书包括6章,分别为:APQP产品质量先期策划和控制计划、FMEA潜在失效模式及后果分析、PPAP生产件批准程序、过程能力研究、SPC统计过程控制、MSA测量系统分析,每章都配有可移植的实用案例。为了丰富图书内容,提高指导、借鉴作用,本书配备了一张光盘,容纳了第1章~第6章的附加案例,以及质量成本管理、经营计划管理、零缺陷抽样检验方案与8D模式方面的原理、方法与案例。讲解清晰、便于应用、案例丰富,这是本书的突出特点。

- 【作者简介】

-

张智勇,职场人士,现居深圳。著有:io/t 16949五大工具近期新版一本通、技术部工作指南、品管部工作指南、io 9001:2008内审员实战通用教程、io/t 16949:2009内审员实战通用教程等书籍。所著书籍因其实用强、可作号,受到了大量读者。 - 【目录】

-

第2版前言第1章APQP产品质量先期策划和控制计划1.1APQP概述1.1.1制订APQP手册的目的1.1.2APQP的特点1.1.3进行APQP产品质量先期策划的好处1.1.4开展APQP的组织1.1.5何时进行APQP1.1.6开展APQP的基本要求1.1.7APQP的5个阶段1.2APQP各阶段的内容1.2.1计划和确定项目阶段案例1.1:设计任务书——产品保证计划1.2.2产品的设计和开发阶段1.2.3过程的设计和开发阶段1.2.4产品和过程的确认阶段1.2.5反馈、评定和纠正措施阶段1.3APQP实施的几个要点1.3.1APQP工作流程的选择案例1.2:自主研发的较为复杂的产品的设计和开发流程1.3.2跨功能小组职责的确定案例1.3:跨功能小组职责表案例1.4:跨功能小组职责矩阵图1.3.3各部门在APQP中的职责1.3.4APQP计划的制订与跟进案例1.5:APQP工作计划书案例1.6:APQP工作计划跟进表1.3.5产品图样及设计文件的编号案例1.7:产品图样和技术文件的编号方法1.3.6产品图样及设计文件的更改控制1.3.7工艺文件的编号1.3.8工艺文件的更改控制1.3.9APQP程序文件及记录实例案例1.8:APQP控制程序(有设计责任)案例1.9:产品质量策划总结和认定表及其填写说明1.4控制计划1.4.1控制计划的说明1.4.2控制计划的内容1.4.3制订控制计划的时机1.4.4制订控制计划的程序1.4.5控制计划标准表格的使用案例1.10:控制计划(格式)案例1.11:控制计划检查表IATF 16949质量管理体系五大工具最新版一本通目录第2章FMEA潜在失效模式及后果分析2.1FMEA概述2.2DFMEA(设计FMEA)2.2.1DFMEA的特征2.2.2DFMEA的用途2.2.3DFMEA分析的对象2.2.4DFMEA分析的时机2.2.5DFMEA分析的过程和方法2.2.6DFMEA标准表格的使用案例2.1:潜在失效模式及后果分析(DFMEA标准格式)案例2.2:潜在失效模式及后果分析(DFMEA实例)2.3PFMEA(过程FMEA)2.3.1PFMEA分析的目的2.3.2PFMEA分析对象2.3.3PFMEA说明2.3.4PFMEA分析程序2.3.5PFMEA标准表格的使用案例2.3:潜在失效模式及后果分析(PFMEA标准格式)案例2.4:潜在失效模式及后果分析(PFMEA实例1)第3章PPAP生产件批准程序3.1PPAP概述3.1.1PPAP的作用3.1.2PPAP的适用范围3.1.3PPAP中的重要术语3.2提交PPAP的时机3.2.1需获得顾客批准的原则3.2.2需通知顾客,由顾客决定提交PPAP批准的情况3.2.3需提交PPAP批准的情况3.3PPAP提交等级及提交所需的实物和资料3.3.1提交等级的划分3.3.2各等级需提交/保存的实物和资料3.4PPAP的过程要求3.4.1PPAP生产的要求——有效的生产3.4.2PPAP提交的基本要求3.4.3PPAP提交的项目、记录及其要求3.5零件提交状态(零件提交的处理结果)3.6PPAP记录的保存案例3.1:顾客生产件批准控制程序(公司作为供货方)案例3.2:零件提交保证书(PSW)及填写说明案例3.3:外观批准报告及其填写第4章过程能力研究4.1过程控制与过程能力4.1.1为什么要研究过程能力4.1.2过程能力和过程绩效4.2过程能力指数与过程绩效指数4.2.1过程能力指数的计算4.2.2过程绩效指数的计算4.2.3过程能力指数与过程绩效指数的联合运用案例4.1:Cp与Pp的联合运用4.2.4过程能力的判断与处置4.3过程能力指数与不合格品率、西格玛水平4.3.1用过程能力指数计算不合格品率(p)4.3.2用过程能力指数计算西格玛水平4.4过程能力研究案例4.2:过程能力研究实例(Ppk)案例4.3:过程能力研究实例(Cpk)4.5过程因素分析4.5.1过程因素分析步骤4.5.2过程质量的主导因素4.5.3提高过程能力指数的途径4.5.4过程因素(5M1E)控制4.6设备能力与设备能力指数第5章SPC统计过程控制5.1控制图的原理5.1.1过程质量波动的统计规律性5.1.2控制图定义与原理5.2控制图的控制对象与应用范围5.2.1控制图的控制对象5.2.2控制图的应用范围5.3控制图的种类5.3.1按照用途分5.3.2按照数据的性质分5.4控制图应用的一般程序5.5控制图的判断准则5.5.1控制图的分区5.5.2控制图的判断准则——过程异常的8种模式5.6控制图的两类错误及检出力5.6.1控制图的两类错误5.6.2检出力5.7控制图在应用中常见的问题5.8过程改进策略5.9控制图实例(标准值未给定的控制图)5.9.1x-R控制图应用实例案例5.1:x-R控制图应用实例5.9.2x-s控制图应用实例案例5.2:x-s控制图应用实例5.9.3Me-R(x~-R)控制图应用实例案例5.3:Me-R(x~-R)控制图应用实例5.9.4x-MR(x-Rs)控制图应用实例案例5.4:x-MR(x-Rs)控制图应用实例5.9.5p不合格品率控制图应用实例案例5第2版前言第1章APQP产品质量先期策划和控制计划1.1APQP概述1.1.1制订APQP手册的目的1.1.2APQP的特点1.1.3进行APQP产品质量先期策划的好处1.1.4开展APQP的组织1.1.5何时进行APQP1.1.6开展APQP的基本要求1.1.7APQP的5个阶段1.2APQP各阶段的内容1.2.1计划和确定项目阶段案例1.1:设计任务书——产品保证计划1.2.2产品的设计和开发阶段1.2.3过程的设计和开发阶段1.2.4产品和过程的确认阶段1.2.5反馈、评定和纠正措施阶段1.3APQP实施的几个要点1.3.1APQP工作流程的选择案例1.2:自主研发的较为复杂的产品的设计和开发流程1.3.2跨功能小组职责的确定案例1.3:跨功能小组职责表案例1.4:跨功能小组职责矩阵图1.3.3各部门在APQP中的职责1.3.4APQP计划的制订与跟进案例1.5:APQP工作计划书案例1.6:APQP工作计划跟进表1.3.5产品图样及设计文件的编号案例1.7:产品图样和技术文件的编号方法1.3.6产品图样及设计文件的更改控制1.3.7工艺文件的编号1.3.8工艺文件的更改控制1.3.9APQP程序文件及记录实例案例1.8:APQP控制程序(有设计责任)案例1.9:产品质量策划总结和认定表及其填写说明1.4控制计划1.4.1控制计划的说明1.4.2控制计划的内容1.4.3制订控制计划的时机1.4.4制订控制计划的程序1.4.5控制计划标准表格的使用案例1.10:控制计划(格式)案例1.11:控制计划检查表IATF 16949质量管理体系五大工具最新版一本通目录第2章FMEA潜在失效模式及后果分析2.1FMEA概述2.2DFMEA(设计FMEA)2.2.1DFMEA的特征2.2.2DFMEA的用途2.2.3DFMEA分析的对象2.2.4DFMEA分析的时机2.2.5DFMEA分析的过程和方法2.2.6DFMEA标准表格的使用案例2.1:潜在失效模式及后果分析(DFMEA标准格式)案例2.2:潜在失效模式及后果分析(DFMEA实例)2.3PFMEA(过程FMEA)2.3.1PFMEA分析的目的2.3.2PFMEA分析对象2.3.3PFMEA说明2.3.4PFMEA分析程序2.3.5PFMEA标准表格的使用案例2.3:潜在失效模式及后果分析(PFMEA标准格式)案例2.4:潜在失效模式及后果分析(PFMEA实例1)第3章PPAP生产件批准程序3.1PPAP概述3.1.1PPAP的作用3.1.2PPAP的适用范围3.1.3PPAP中的重要术语3.2提交PPAP的时机3.2.1需获得顾客批准的原则3.2.2需通知顾客,由顾客决定提交PPAP批准的情况3.2.3需提交PPAP批准的情况3.3PPAP提交等级及提交所需的实物和资料3.3.1提交等级的划分3.3.2各等级需提交/保存的实物和资料3.4PPAP的过程要求3.4.1PPAP生产的要求——有效的生产3.4.2PPAP提交的基本要求3.4.3PPAP提交的项目、记录及其要求3.5零件提交状态(零件提交的处理结果)3.6PPAP记录的保存案例3.1:顾客生产件批准控制程序(公司作为供货方)案例3.2:零件提交保证书(PSW)及填写说明案例3.3:外观批准报告及其填写第4章过程能力研究4.1过程控制与过程能力4.1.1为什么要研究过程能力4.1.2过程能力和过程绩效4.2过程能力指数与过程绩效指数4.2.1过程能力指数的计算4.2.2过程绩效指数的计算4.2.3过程能力指数与过程绩效指数的联合运用案例4.1:Cp与Pp的联合运用4.2.4过程能力的判断与处置4.3过程能力指数与不合格品率、西格玛水平4.3.1用过程能力指数计算不合格品率(p)4.3.2用过程能力指数计算西格玛水平4.4过程能力研究案例4.2:过程能力研究实例(Ppk)案例4.3:过程能力研究实例(Cpk)4.5过程因素分析4.5.1过程因素分析步骤4.5.2过程质量的主导因素4.5.3提高过程能力指数的途径4.5.4过程因素(5M1E)控制4.6设备能力与设备能力指数第5章SPC统计过程控制5.1控制图的原理5.1.1过程质量波动的统计规律性5.1.2控制图定义与原理5.2控制图的控制对象与应用范围5.2.1控制图的控制对象5.2.2控制图的应用范围5.3控制图的种类5.3.1按照用途分5.3.2按照数据的性质分5.4控制图应用的一般程序5.5控制图的判断准则5.5.1控制图的分区5.5.2控制图的判断准则——过程异常的8种模式5.6控制图的两类错误及检出力5.6.1控制图的两类错误5.6.2检出力5.7控制图在应用中常见的问题5.8过程改进策略5.9控制图实例(标准值未给定的控制图)5.9.1x-R控制图应用实例案例5.1:x-R控制图应用实例5.9.2x-s控制图应用实例案例5.2:x-s控制图应用实例5.9.3Me-R(x~-R)控制图应用实例案例5.3:Me-R(x~-R)控制图应用实例5.9.4x-MR(x-Rs)控制图应用实例案例5.4:x-MR(x-Rs)控制图应用实例5.9.5p不合格品率控制图应用实例案例5.5:p控制图应用实例(子组容量不等,各子组分别计算控制限)案例5.6:p控制图(75%n ≤ni≤ 125%n)案例5.7:p控制图应用实例(转换为标准化值Z)案例5.8:p控制图(子组容量相等)5.9.6np不合格品数控制图应用实例案例5.9:np控制图应用实例5.9.7不合格数控制图(c图)应用实例案例5.10:不合格数控制图(c图)应用实例5.9.8单位不合格数5:p控制图应用实例(子组容量不等,各子组分别计算控制限)案例5.6:p控制图(75%n ≤ni≤ 125%n)案例5.7:p控制图应用实例(转换为标准化值Z)案例5.8:p控制图(子组容量相等)5.9.6np不合格品数控制图应用实例案例5.9:np控制图应用实例5.9.7不合格数控制图(c图)应用实例案例5.10:不合格数控制图(c图)应用实例5.9.8单位不合格数

相关推荐

-

质量管理IATF16949系列(全3册)

全新广州

¥ 138.93

-

质量管理IATF16949系列(全3册)!

全新北京

¥ 144.39

-

质量管理IATF16949系列(全3册)

全新广州

¥ 136.93

-

质量管理IATF16949系列(全3册)

全新广州

¥ 138.93

-

质量管理IATF16949系列(全3册)

全新广州

¥ 138.93

-

质量管理IATF16949系列(全3册)

全新广州

¥ 136.93

-

质量管理IATF16949系列(全3册)

全新南京

¥ 149.64

-

质量管理IATF16949系列(全3册)>

全新北京

¥ 144.39

-

质量管理IATF16949系列(全3册)

全新南京

¥ 149.64

-

质量管理IATF16949系列(全3册)

全新武汉

¥ 149.64

— 没有更多了 —

以下为对购买帮助不大的评价