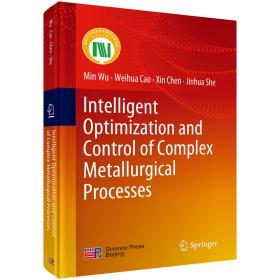

复杂冶金过程智能控制(英文版)

正版图书 两天左右发货

¥ 68.88 4.1折 ¥ 168 全新

库存10件

北京房山

认证卖家担保交易快速发货售后保障

作者吴敏 著

出版社科学出版社

出版时间2019-11

版次1

装帧精装

上书时间2024-11-27

- 在售商品 暂无

- 平均发货时间 30小时

- 好评率 暂无

- 最新上架

商品详情

- 品相描述:全新

图书标准信息

- 作者 吴敏 著

- 出版社 科学出版社

- 出版时间 2019-11

- 版次 1

- ISBN 9787030628855

- 定价 168.00元

- 装帧 精装

- 开本 32开

- 页数 288页

- 字数 100千字

- 【内容简介】

- 本文总结作者多年来的研究工作和实践经验,综合大量的国内外相关文献资料,分别针对复杂冶金过程中的原料配备过程、炼焦过程、烧结过程、集气和煤气混合加压过程、加热炉燃烧过程控制问题,分析其生产过程和控制目标,提出一系列的建模、优化、控制方法和技术,建立智能优化控制系统,讨论系统在实际工业的应用效果。

- 【作者简介】

-

:

- 【目录】

-

1 introduction

1.1 plex metallurgical processes

1.2 modeling,control,and optimization of plex metallurgical processes

1.2.1 modeling

1.2.2 control

1.2.3 optimization

1.3 intelligent control and optimization methods

1.3.1 neural work modeling

1.3.2 fuzzy control

1.3.3 expert control

1.3.4 decoupling control

1.3.5 hierarchical intelligent control

1.3.6 intelligent optimization algorithms

1.4 outline of this book

references

2 intelligent optimization and control of raw material proportioning processes

2.1 process description and system configuration

2.1.1 process description and characteristic analysis

2.1.2 control architecture

2.2 intelligent optimization and control of coal blen process

2.2.1 quality-prediction models for coal blend

2.2.2 quality-prediction models for coke

2.2.3 rule models

2.2.4 determination of target percentages based on rule models

2.2.5 determination of target percentages based on simulated annealing algorithm

2.2.6 tracking control of target percentages

2.3 system implementation for coal blen process

2.3.1 system configuration and implementation

2.3.2 results of actual runs of coal blen process

2.4 intelligent integrated optimization system for proportioning of iron ore in sintering process

2.4.1 cascade integrated quality-prediction model for sinter

2.4.2 verification of quality-prediction model

2.4.3 optimization model of proportioning

2.4.4 optimization method

2.4.5 verification of optimization algorithms

2.5 system implementation for proportioning of iron ore in sintering process

2.5.1 system configuration and implementation

2.5.2 results of actual runs in sintering process

2.6 conclusion

references

3 intelligent optimization and control of coking process

3.1 characteristic analysis and system configuration

3.1.1 process description

3.1.2 analysis of characteristics

3.1.3 control requirements

3.1.4 system configuration

3.2 integrated soft sensing of coke-oven temperature

3.2.1 choice of auliary variables and measurement points

3.2.2 structure of soft-sensing model for coke-oven temperature

3.2.3 integrated linear regression model

3.2.4 supervised distributed neural work model

3.2.5 model adaptation

3.3 intelligent optimization and control of coke-oven bustion process

3.3.1 configuration of hybnd hierarchical control system

3.3.2 determination of operating state

3.3.3 design of coke-oven temperature controller

3.3.4 design of controller for gas flow rate

3.3.5 design of air suction power controller

3.4 operation nning and optimal scheduling of coking

3.4.1 analysis of operations nning and optimal scheduling of coking

3.4.2 configuration of optimal scheduling

3.4.3 optimal scheduling of operating states

3.5 system implementation and results of actual runs

3.5.1 system implementation

3.5.2 results of actual runs for integrated soft sensing of coke-oven temperature

3.5.3 results of actual runs for intelligent optimization and control of coke-oven bustion process

3.5.4 results of actual runs for coke-oven operation nning and optimal scheduling

3.6 conclusion

references

4 intelligent control of thermal state parameters in sintering process

4.1 process description and characteristics analysis

4.1.1 description of sintering process

4.1.2 characteristic analysis of thermal state parameters in sintering process

4.1.3 control requirements

4.2 intelligent control of sintering ignition process

4.2.1 control system architecture

4.2.2 intelligent optimization and control algorithm

4.2.3 subspace modeling of sintering ignition process

4.2.4 periodic disturbance rejection using equivalent-input-disturbance estimation

4.2.5 experimental simulation

4.3 intelligent control system for bum-through point

4.3.1 control system architecture

4.3.2 soft sensing and prediction of bum-through point

4.3.3 hybrid fuzzy-predictive controller

4.3.4 bunker-level expert controller

4.3.5 coordinating control algorithm

4.4 industrial implementation and results of actual runs

4.4.1 industrial implementation

4.4.2 results of actual runs

4.5 conclusion

references

5 intelligent decoupling control of gas collection and ming-and-pressurization processes

5.1 process description and characteristic analysis

5.1.1 description and analysis of gas collection process

5.1.2 description and analysis of gas ming-and-pressurization process

5.2 intelligent decoupling control of gas collection process

5.2.1 intelligent decoupling control based on coupling degree analysis

5.2.2 configuration of intelligent decoupling control system

5.2.3 decoupling control strategies

5.2.4 design of intelligent decoupling control system

5.3 system implementation and results of actual runs for gas collection process

5.3.1 system implementation

5.3.2 results of actual runs

5.4 intelligent decoupling control of gas ming-and-pressurization process

5.4.1 configuration of gas ming-and-pressurization control system

5.4.2 design of calorific-value and pressure decoupling control subsystem

5.4.3 design of pressurization control subsystem

5.5 system implementation and results of actual runs for gas ming-and-pressurization process

5.5.1 system framework

5.5.2 system implementation

5.5.3 results of actual runs

5.6 conclusion

references

6 intelligent optimization and control for reheating furnaces

6.1 process description and control requirements

6.1.1 bustion process and control requirements for the regenerative pusher-type reheating furnace

6.1.2 bustion process of and control requirements for pact strip production soaking furnace

6.2 temperature prediction models

6.2.1 recurrent-neural-work model

6.2.2 estimation of zone temperature

6.2.3 estimation of billet temperature

6.2.4 integrated model of billet temperature prediction

6.3 optimization and control for regenerative pusher-type reheating furnace

6.3.1 configuration of optimization and control system

6.3.2 decoupling control based on fuzzy neural work

6.3.3 optimization for temperature

6.3.4 verification and discussion

6.3.5 implementation and results of actual runs

6.4 intelligent control system for soaking furnace of pact strip production

6.4.1 configuration of intelligent control system

6.4.2 intelligent control

6.4.3 implementation and results of actual runs

6.5 conclusion

references

index

点击展开

点击收起

相关推荐

— 没有更多了 —

以下为对购买帮助不大的评价